数控机床传动系统精度可靠性研究

0 引言

经典机械精度设计理论把各个误差项看成是确定的量,现代机械精度设计理论认为各个误差项在随机因素的影响下是随机量。经典机械可靠性设计理论主要是对机械部件的疲劳强度可靠性进行设计,现代机械可靠性设计理论已经渗透到机械精度可靠性设计中,机械精度可靠性设计是机械可靠性设计的重要方面。文献研究了不完全概率信息下牛头刨床主运动机构运动精度可靠性稳健设计问题。文献以2K-V型减速机为研究对象,综合考虑系统中各零件的加工误差、安装误差、间隙及其齿轮啮合刚度、轴承刚度等因素对传动精度产生的影响,建立了该系统的动态传动精度非线性动力学计算模型。文献提供了一种少齿数齿轮传动系统输出运动误差的数值计算方法。文献分别用矩阵法和作用线增量法建立了机构运动精度误差分析模型。文献对机构运动精度可靠性优化设计题进行了初步探索。文献在运动学的范畴内,探讨了运动副间隙对机构运动输出精度的影响。文献考虑径向跳动、轴向跳动和齿距累积误差的影响,推导出了传动链线性误差公式。文献建立了基于模糊数的机械精度模糊可靠性的基本模型。

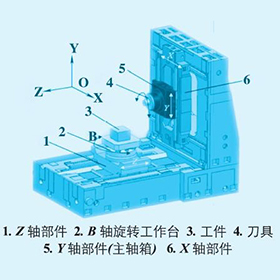

上述文献没有把精度设计理论和可靠性设计理论结合起来对齿轮传动精度进行研究,并且没有考虑多因素综合作用下齿轮传动机构的传动精度可靠性。本文结合机械精度设计理论和机械可靠性设计理论,首次建立多因素综合作用下的数控机床进给传动系统精度可靠性模型,并计算出多因素作用下进给传动系统传动精度可靠度,利用灵敏度设计理论对影响传动精度因素的重要度进行排序,找出精度可靠性的薄弱环节,提出提高进给传动系统精度可靠性的措施,并将其应用在某数控重型卧式车床进给传动系统的精度可靠性设计中。该研究方法对解决其他精度可靠性设计问题同样具有参考价值。

1 传动精度的概念

当i=1时,φi与φo之间的关系曲线如图1a中的直线1所示。在实际传动过程中输出轴的转角总会存在误差。图1b中,曲线2表示单向回转时,由于存在转角误差Δφ,输出轴转角φo与输入轴转角φi之间的关系。

转角误差Δφ与其在分度圆上的线性误差Δ之间有如下关系:

2 进给传动系统精度可靠性模型

2.1 精度可靠度基本概念

产品在规定的加工、测量和装配条件下,其实际精度满足设计要求的概率称为产品精度的可靠度。假定产品的实际精度用b表示,其设计精度为[b]。考虑加工、测量、装配的随机因素,其实际精度满足[b]的要求为一随机事件A,则产品精度的可靠度为

2.2 精度可靠性数学模型

齿轮传动过程中,影响齿轮传动误差的因素主要是齿轮本身的加工误差,以及齿轮的装配偏心等误差。影响齿轮传动装置传动精度的主要因素除齿轮本身的误差因素外,还有中心距偏差、传动轴弹性变形及温度变化等。由上可知,齿轮传动装置或传动链的传动误差是由齿轮的制造误差和安装误差造成的,是传动链中齿轮本身、所在轴和轴承等零部件制造装配时误差的综合作用的结果。

2.2.1 传动误差精度可靠性模型

在综合考虑切向综合误差(几何偏心、运动偏心、基节偏差、齿廓偏差)、齿距累积误差、齿轮径向跳动、公法线长度变动、轴的径向跳动、齿轮与轴的配合间隙、滚动轴承内外圈径向跳动因素的作用下,假设各个误差项都符合正态分布,建立的一对齿轮的传动误差的均值μ1,2和标准差σ1,2的数学模型如下:

式中,F′i1、F′i2分别为齿轮1、2的切向综合误差,μm;Fp1、Fp2分别为齿轮1、2的齿距累积误差,μm;Fr1、Fr2分别为齿轮1、2的径向跳动公差,μm;Fw1、Fw2分别为齿轮1、2的公法线长度变动公差,μm;s1、s2分别为轴1、2的径向跳动公差,μm;C1、C2分别为齿轮与轴的配合间隙公差,μm;U1、U2分别为滚动轴承内外滚道径向跳动公差,μm;z2为从动轮2的齿数;mn为齿轮的法面模数,mm。

2.2.2 齿轮传动误差的统计计算式

齿轮传动系统传动误差的综合式为

式中,μφl为齿轮传动系统传动误差折算到输出轴l上的传动误差的均值;σφl为齿轮传动系统传动误差折算到输出轴l上的传动误差的标准差;σK-1,K为第K-1与第K个齿轮折算到第K个齿轮所在轴上的传动误差的标准差。

2.2.3 齿轮机构传动误差可靠度计算

式中,F(x)为传动误差的正态分布函数;φ(x)为传动误差标准正态分布函数。

3 某重型车床精度可靠性分析

某数控重型卧式车床的进给传动系统结构简图见图3,图中,Zi是齿轮i的编号。运动由Ⅰ轴输入,经过Ⅱ轴、Ⅲ轴到达Ⅳ轴,传动系统在Ⅳ轴被分成两个分支,分别是Ⅳ-Ⅴ-Ⅵ和Ⅳ-Ⅶ-Ⅷ,Ⅳ轴和Ⅴ轴、Ⅳ轴和Ⅶ轴之间分别采用斜齿轮液压消隙机构使输出轴Ⅵ轴、Ⅷ轴向两侧压紧,达到消除间隙的目的。

该数控重型卧式车床的定位精度要求是[-0.01mm,0.01mm],但是由于该车床的工作负载大,进给传动系统的传动精度随着时间的推移会不断下降,精度保持性、精度可靠性不高,本文通过理论分析,完成以下工作:

3.1 结构改进前的精度可靠性分析

该数控重型卧式车床进给传动系统齿轮副的主要参数如表1所示。

利用式(5)所示的数学模型,分别求出每一级齿轮的传动误差折算到从动轮所在轴上的传动误差的标准差,计算结果如下:

3.2 理论分析结果与实验结果的对比

利用双频激光干涉仪,按照标准Gb/T17421.2

由分析结果可知,此齿轮进给传动系统的精度可靠度不高,主要是由于该进给传动系统的设计采用经验与类比的设计方法,经验类比设计方法存在很多缺陷与不足。

3.3 结果分析与改进措施

3.3.1 输入输出轴精度可靠性薄弱环节分析

改进措施:对于该数控重型卧式车床的进给传动系统,可降低输入轴上齿轮副精度,提高输出轴上齿轮副精度。

3.3.2 齿轮副精度可靠性薄弱环节分析

分析齿轮切向综合误差F′i、齿距累计误差Fp、齿轮径向跳动Fr、公法线长度变动Fw、轴的径向跳动s、齿轮与轴的配合间隙C、滚动轴承内外圈径向跳动U对传动误差的影响程度,计算考虑单一因素的齿轮传动误差,利用式(5),保留考虑的因素,不考虑的因素置零,计算结果如表3所示。切向综合误差的重要度指只考虑切向综合误差所计算的传动误差与考虑全部因素所计算的传动误差的比值,其他误差项重要度的定义与此相同。

由此计算出上述7个因素对齿轮传动精度重要度的大小,计算结果如表3所示。由表3可知,对传动精度影响最大的因素是切向综合误差。切向综合误差是在接近齿轮的工作状态下测量的,是几何偏心、运动偏心、基节偏差、齿廓偏差综合测量的结果,是评定齿轮传动准确性的首选指标。改进措施:对于该数控重型卧式车床的进给传动系统,应该着重减小齿轮的切向综合误差,这样会明显提高进给传动系统的传动精度。

3.4 结构改进后的精度可靠性分析

3.4.1 输入输出精度调整后精度可靠性分析

当进给传动系统的齿轮全部采用5级精度时,齿轮进给传动系统传动误差折算到输出轴上的传动误差是0.49691′,此时,由式(8)计算出的进给传动系统的精度可靠度为69.22%。当进给传动系统的第一级齿轮采用6级精度、其余齿轮采用5级精度时,齿轮进给传动系统传动误差折算到输出轴上的传动误差是0.49696′,此时,由式(8)计算出的进给传动系统的精度可靠度也是69.22%。当进给传动系统的最后一级齿轮副采用4级精度、其余齿轮采用5级精度时,齿轮进给传动系统传动误差折算到输出轴上的传动误差是0.42001′,由式(8)计算出的进给传动系统传动误差的可靠度为

3.4.2 齿轮误差项调整后精度可靠性分析

仅将齿轮的切向综合误差提高一个精度等级时,计算出齿轮进给传动系统传动误差折算到输出轴上的误差为σφl=0.4281′,此时计算出的该进给传动系统的精度可靠度为r=p(-0.5067′≤Δφl≤0.5067′)=76.20%。

4 结论

Δφ=3.44Δ/r=6.88Δ/d (2)

式中,r为齿轮分度圆半径,mm;d为齿轮分度圆直径,mm。

R=P(A)=P(b< [b]) (3)

产品的实际精度不能满足设计要求称为失效,记为A,则其失效概率为

(1)对进给传动系统进行精度可靠性建模,定量评估和预测现有进给传动系统的实际精度满足设计定位精度[-0.01mm,0.01mm]的可靠度。

(2)利用精度可靠性模型分析影响进给传动系统定位精度的主要因素,对影响传动精度因素的重要度进行排序,找出精度可靠性的薄弱环节,对薄弱环节进行改进设计,以提高整个进给传动系统的精度可靠性。

σφ2=0.2736′,σφ4=0.2386′,σφ6=0.2334′,σφ8=0.2978′,σφ10 =0.3867′

由式(7)可知,齿轮进给传动系统传动误差折算到输出轴上的均值和标准差为

将进给传动系统的线性定位精度[-0.01mm,0.01mm]转化成角度定位精度为[-0.5067′,0.5067′],由式(8)可得进给传动系统传动精度的可靠度为

R=P(-0.5067′≤Δφl ≤0.5067′)=69.22% (10)

-2000(ISO 230-2:1997)对该数控重型卧式车床进行精度可靠性实验,在工作区间内等间距地取10个目标点,每一个目标点i距初始选定点的距离及其精度偏差如表2所示(j为测量次数)。

将式(9)写成如下形式:

σφl =σφl(σ1,2,σ3,4,σ5,6,σ7,8,σ9,10)

将其按照多元函数泰勒级数展开公式展开,省略高阶项可得

σφl=3.2107×10-4σ1,2+0.0045σ3,4+0.0701σ5,6+0.5993σ7,8+0.7782σ9,10 (11)

由式(11)可知,σK-1,K(K=2,4,6,8,10)的权系数越大,σK-1,K的灵敏度越高,即对进给传动系统的传动精度的影响越大,σK-1,K(K=2,4,6,8,与σφl的关系如图4所示。

R=P(-0.5067′≤Δφl≤0.5067′)=76.98%

该数控重型卧式车床的进给传动系统齿轮副不同的组合精度等级对进给传动系统精度可靠度的影响如图5所示,由图5可见,输入端齿轮精度的降低对整个进给传动系统的定位精度的影响可以忽略,输出端齿轮精度的升高对整个进给传动系统的定位精度的影响很大。

(2)某数控重型卧式车床的进给传动系统的传动精度可靠度是69.22%,输入轴齿轮系统精度降低一个等级,该系统的传动精度保持不变,但是输出轴齿轮系统精度升高一个等级,传动精度可靠度可从69.22%提高至76.98%。

(3)齿轮副误差因素对传动精度的影响程度由大到小依次是齿轮切向综合误差、滚动轴承内外圈径向跳动、齿轮与轴的配合间隙、齿距累积误差、齿轮径向跳动、公法线长度变动、轴的径向跳动。仅将切向综合误差提高一个精度等级时,传动精度可靠度可从69.22%提高至76.20%。由此可见影响传动精度最大的因素是切向综合误差。

销售热线:188 2384 2885

销售热线:188 2384 2885