昊志机电 助力高品质“熔喷模头”加工

对于熔喷模头制造来说,加工喷丝微孔是其关键点。熔喷模头大部分采用的是矩形喷丝板,材料一般是SUS316L、SUS304、SUS630、SUS431等不锈钢,加工难度较大。

相关特点如下:

1.高精度刀柄特性

(1)独特的防锈工艺和高达G0.4的动平衡等级使刀柄更适应于高速切削,独有的防护设计阻挡铁屑进入刀柄影响精度。

(2)高精度热缩刀柄,最高可达1μm的组合精度。

(3)刀柄寿命更久,夹持力更大。

2.独创刀柄设计

(1)全对中、自平衡结构设计,保证低振动;螺母的自定心,低摩擦,保证精度。

(2)自主专利的高夹持力,高精度夹头,实现更大的夹持力及夹持刚度;特有材质及制作工艺,适应各种加工环境,拥有更长精度保持性,寿命更持久。

(3)高速自适应锥孔贴合结构设计,刚度更好,精度更高,更加适合高速切削。

此外,昊志机电采用优质材料和先进热处理工艺,使得刀柄防锈耐磨,精度保持性好。公司严格执行ISO9001质量管理体系、ISO14001环境管理体系并配备世界顶级加工、检测设备,为产品加工提供坚实质量保障。

喷模头喷丝微孔的加工难点

(1)针对微孔加工精度,对主轴回转精度提出更高要求。对于刚性弱的小直径刀具,在回转精度欠佳时,初始的刀具跳动会通过刀具弯曲变形而放大,导致加工精度的丢失。

(2)毛刺的产生与刀具刃角以及主轴回转精度都有关,当刀刃不够锋利时,材料变形从剪切往滑擦偏移,更容易出现毛刺,且刀具跳动大时会进一步挤压加工面增加毛刺等瑕疵的产生几率。

(3)喷模产能提升还有一个难点,是小孔加工中偶发断刀后,因断刃难取导致模具报废。而对微细铣削中的刀具提前磨损,一则和刀具寿命波动有关,二则和整机回转精度有关,当精度欠佳刀具跳动大时,离心导致刀具产生更大的振动与变形,使得切削力不稳定,增加断刃风险。

熔喷模具加工效率及品质提升

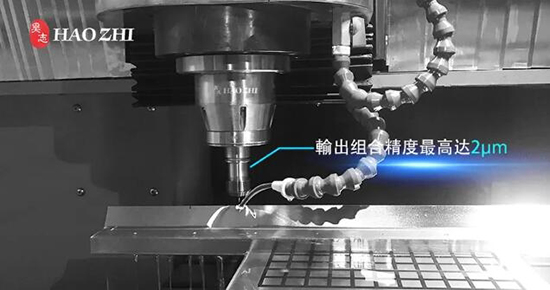

昊志机电有专业实验室进行加工应用研究,根据加工应用案例,客户使用昊志机电输出组合精度达2μm的主轴与刀柄组合,实现了加工表面粗糙度的大幅提升(Ra从0.4μm下降到0.1μm,达到镜面效果),cpk提升15%,毛刺异常减少30%,断刀几率下降50%,熔喷模具加工效率及品质得到较大提升。

销售热线:188 2384 2885

销售热线:188 2384 2885